آزمایش های بتن تازه : بررسی 9 روش مهم ارزیابی کیفیت و استانداردها

آزمایشهای بتن تازه شامل آزمایش اسلامپ، آزمون دما، تست همگنی و آزمایش فشاری هستند که برای ارزیابی کیفیت و کارایی بتن قبل از سخت شدن انجام میشوند.

- نتایج آزمایش اسلامپ به نوع بتن، سنگدانهها و نسبت آب به سیمان بستگی دارد.

- محتوای هوای بتن تحت شرایط یخزدگی بین 5 تا 8 درصد توصیه میشود.

- استاندارد ASTM C138 چگالی بتن تازه را برای کنترل کیفیت تعیین میکند.

- تأثیر شرایط محیطی دما و رطوبت بر نتایج آزمایشها تأثیر میگذارند.

- مستندسازی نتایج آزمایشها برای مراجعات آینده و تحلیلهای کیفی پروژه اهمیت دارد.

فهرست محتوا

- آزمایش اسلامپ (Slump Test) یکی از مهمترین آزمایش های بتن تازه

- آزمایش هوای محبوس بتن (Air Content Test) دومین آزمایش های بتن تازه

- آزمایش ویسکوزیته (Viscosity Test) سومین آزمایش های بتن تازه

- آزمایش دانسیته (Density Test)

- آزمایش زمان گیرش (Setting Time Test)

- آزمایش مقاومت فشاری (Compressive Strength Test)

- آزمایش یکنواختی (Uniformity Test)

- آزمایش محتوای آب بتن (Water Content Test)

- آزمایش عملکرد بتن (Performance Test)

- سولات پرتکرار آزمایش های بتن تازه

آزمایش های بتن تازه موضوعی است که در هر پروژه بتنی، دانستن و انجام آن برای مهندسان ناظر و مجری بسیار حیاتی است. آزمایش های بتن تازه کیفیت و مقاومت نهایی بتن را تعیین میکنند و باید با دقت انجام شوند. در این مطلب، قرار است به سوالات مهمی پاسخ دهیم که برای هر مهندس سازه ضروری است تا از کیفیت بتن اطمینان حاصل کند. پاسخ به این سوالات نهتنها در ارتقای عملکرد سازهها مؤثر است بلکه با رعایت استانداردهای لازم، از مشکلات آتی نیز جلوگیری خواهد کرد. شناخت این آزمایشها و دلایل اجرای آنها، دانش باارزشی برای کنترل کیفیت بتن فراهم میکند.

آزمایش های بتن تازه (Fresh Concrete Tests) به منظور ارزیابی کیفیت و ویژگیهای بتن در حین عملیات اختلاط و قبل از سخت شدن آن انجام میشوند. این آزمایشها به مهندسان و پیمانکاران کمک میکند تا از برآورده شدن نیازهای طراحی و عملکرد بتن اطمینان حاصل کنند. در اینجا به برخی از پرکاربردترین آزمایشهای بتن تازه که در پروژههای بتنی باید انجام شود، اشاره میشود:

آزمایش اسلامپ (Slump Test) یکی از مهمترین آزمایش های بتن تازه

آزمایش اسلامپ (Slump Test) یکی از مهمترین و پرکاربردترین آزمایش های بتن تازه در ارزیابی کارایی بتن تازه است که به ویژه در پروژههای ساختمانی و عمرانی استفاده میشود. این آزمایش به مهندسان و پیمانکاران این امکان را میدهد که از روانی و کارایی بتن اطمینان حاصل کنند و مناسب بودن آن برای کاربردهای مختلف را بررسی نمایند. در ادامه، به تفصیل به مراحل انجام این آزمایش، دلیل انجام آن، استانداردهای مربوطه، مزایا و معایب آن میپردازیم.

هدف و دلیل انجام آزمایش اسلامپ

هدف اصلی آزمایش اسلامپ، تعیین میزان کارایی و روانی بتن تازه است. کارایی بتن به توانایی آن در جریان و پر کردن قالبها و جزئیات مختلف بدون نیاز به لرزش یا فشردهسازی اضافی اشاره دارد. اگر بتن بسیار غلیظ باشد (اسلامپ کم)، ممکن است باعث مشکلاتی در پمپاژ و جایگذاری آن شود. برعکس، اگر بتن بسیار روان (اسلامپ زیاد) باشد، ممکن است دانههای سنگدانه از هم جدا شوند و کیفیت نهایی بتن تحت تأثیر قرار گیرد.

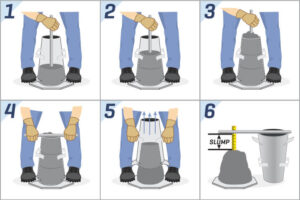

مراحل انجام آزمایش اسلامپ

آزمایش اسلامپ به طور معمول شامل مراحل زیر است:

- آمادهسازی تجهیزات: برای انجام این آزمایش، به یک مخروط اسلامپ، یک ترازوی مناسب و یک میله صاف (معمولاً به طول 60 سانتیمتر) نیاز است. مخروط اسلامپ معمولاً به شکل ناقص استوانهای به ارتفاع 30 سانتیمتر با قطر قاعده 20 سانتیمتر و قطر بالایی 10 سانتیمتر است.

- پر کردن مخروط: بتن تازه به آرامی در مخروط قرار میگیرد. برای اطمینان از پر شدن کامل مخروط، بتن به سه لایه تقسیم میشود. هر لایه با میله صاف به طور مناسب فشرده میشود تا از ایجاد حبابهای هوا جلوگیری شود.

- برداشتن مخروط: پس از پر کردن مخروط، سطح بتن همسطح میشود و سپس مخروط به آرامی و به صورت عمودی از روی بتن برداشته میشود.

- اندازهگیری اسلامپ: پس از برداشتن مخروط، بتن به سمت پایین میریزد و ارتفاع کاهش یافته به عنوان اسلامپ ثبت میشود. این ارتفاع معمولاً به سانتیمتر اندازهگیری میشود.

استانداردهای مربوط به آزمایش اسلامپ

استانداردهای آزمایش اسلامپ در ایالات متحده تحت استاندارد ASTM C143 تعریف شدهاند. این استاندارد شامل جزئیات مربوط به تجهیزات، مراحل انجام آزمایش، نحوه اندازهگیری و تفسیر نتایج است. طبق این استاندارد، اندازهگیری اسلامپ باید در دمای بین 10 تا 30 درجه سانتیگراد انجام شود و بتن باید در عرض 5 دقیقه پس از اختلاط آزمایش شود.

مزایای آزمایش اسلامپ

- سادگی و سرعت: آزمایش اسلامپ یک روش ساده و سریع برای ارزیابی کارایی بتن تازه است. این آزمایش میتواند در محل کار انجام شود و نتایج آن به سرعت در دسترس است.

- شناسایی مشکلات بالقوه: این آزمایش به مهندسان کمک میکند تا مشکلاتی مانند غلظت بیش از حد یا کمبود کارایی را شناسایی کنند و در صورت لزوم ترکیبات بتن را اصلاح نمایند.

- بهبود کیفیت نهایی بتن: با توجه به نتایج این آزمایش، میتوان کیفیت نهایی بتن را بهبود بخشید و از مشکلات آینده جلوگیری کرد.

معایب و محدودیتهای آزمایش اسلامپ

- تنوع در نتایج: نتایج آزمایش اسلامپ ممکن است تحت تأثیر عواملی مانند دما، رطوبت، نوع سنگدانهها و نسبتهای اختلاط قرار گیرد. بنابراین، برای تفسیر نتایج باید احتیاط کرد.

- محدودیت در نوع بتن: آزمایش اسلامپ به طور عمده برای بتنهایی با کارایی متوسط و بالا مناسب است. برای بتنهای با کارایی پایین، این آزمایش ممکن است نتایج نادرستی به همراه داشته باشد.

- عدم ارزیابی کامل کیفیت بتن: این آزمایش فقط یکی از جوانب کیفیت بتن را ارزیابی میکند و نمیتواند تمام ویژگیهای آن را در بر گیرد. برای دستیابی به یک ارزیابی کامل، آزمایشهای دیگری نیز باید انجام شود.

در اینجا جدولی ارائه شده که عوامل مؤثر بر نتایج آزمایش اسلامپ را بر اساس استانداردهای مؤسسه بتن آمریکا (ACI) خلاصه میکند:

| عامل | تأثیر بر اسلامپ | مرجع ACI |

|---|---|---|

| نوع بتن | انواع مختلف بتن (معمولی، سبک، خود تراکم) نیاز به مقادیر مختلف اسلامپ دارند. | ACI 318-14 & ASTM C143 |

| نوع و مقدار سنگدانه | سنگدانههای بزرگتر یا زبرتر اسلامپ را کاهش میدهند، در حالی که سنگدانههای گرد یا صاف آن را افزایش میدهند. | ACI 318-14 & ASTM C33 |

| نسبت آب به سیمان | نسبتهای آب به سیمان بالاتر، اسلامپ را افزایش میدهند و کارایی را بهبود میبخشند، اما مقدار زیاد آب میتواند باعث کاهش مقاومت شود. | ACI 211.1-91 & ACI 318-14 |

| مواد افزودنی شیمیایی و معدنی | فوقروانکنندهها اسلامپ را افزایش میدهند؛ دود سیلیس آن را کاهش میدهد مگر اینکه از روانکنندهها استفاده شود. | ACI 212.3R-16 & ASTM C494 |

| مقدار سیمان و مواد چسبنده | مقدار سیمان بیشتر کارایی و اسلامپ را افزایش میدهد. | ACI 318-14 |

| شرایط محیطی (دما و رطوبت) | دماهای بالا باعث کاهش اسلامپ میشود زیرا تبخیر آب را افزایش میدهد؛ دماهای پایین ممکن است باعث حفظ یا کمی افزایش اسلامپ شوند. | ACI 305R-10 (عملیات بتنریزی در هوای گرم) |

| روش و زمان اختلاط | زمان زیاد اختلاط میتواند باعث کاهش اسلامپ به دلیل اتصال سنگدانهها شود. | ACI 304R-00 (مخلوط کردن، حمل و نقل و جابجایی بتن) |

| زمان حمل و نقل و جاگذاری | زمان طولانی حمل و نقل میتواند باعث تبخیر آب و کاهش اسلامپ شود. | ACI 304R-00 (مخلوط کردن، حمل و نقل و جابجایی بتن) |

این عوامل، نکات کلیدی هستند که میتوانند بر عملکرد آزمایش اسلامپ تأثیر بگذارند و نشاندهنده تأثیر شرایط مختلف بر کارایی بتن هستند.

مقادیر حداقل و حداکثر اسلامپ برای قطعات بتنی مختلف بر اساس استاندارد بتن آمریکا (ACI 211.1-91 و ASTM C143) بسته به نوع کاربرد بتن، متفاوت است. در جدول زیر، محدودههای اسلامپ برای انواع مختلف قطعات بتنی آورده شده است:

| نوع قطعه بتنی | محدوده اسلامپ (میلیمتر) | استاندارد مرجع |

|---|---|---|

| بتنریزی در شالودهها و فونداسیونهای ضخیم | 25 تا 75 | ACI 211.1-91 & ASTM C143 |

| ستونها و دیوارهای بتنی | 75 تا 150 | ACI 211.1-91 & ASTM C143 |

| بتنریزی در دالها و کفها | 50 تا 100 | ACI 211.1-91 & ASTM C143 |

| بتنریزی در پیادهروها و روسازیها | 25 تا 75 | ACI 211.1-91 & ASTM C143 |

| بتن خودتراکم (SCC) | بیشتر از 200 | ASTM C1611 |

| بتنریزی در سازههای از پیش ساخته | 75 تا 125 | ACI 211.1-91 & ASTM C143 |

نکات مهم در جدول مقادیر حداقل و حداکثر اسلامپ بتن

- بتن با اسلامپ کم (25 تا 75 میلیمتر) معمولاً در قطعاتی استفاده میشود که به مقاومت بالا و تراکم بیشتر نیاز دارند، مانند فونداسیونهای ضخیم و روسازیها.

- بتن با اسلامپ متوسط (75 تا 125 میلیمتر) برای ستونها، دیوارها و سازههای از پیش ساخته مناسب است، جایی که کارایی و جابجایی آسان بتن مهم است.

- بتن با اسلامپ بالا (125 تا 150 میلیمتر) در مواردی مانند دالها و کفها استفاده میشود که نیاز به پخش یکنواخت بتن وجود دارد.

- بتن خودتراکم (SCC) با اسلامپ بیشتر از 200 میلیمتر در مواردی که نیاز به تراکم دستی نیست و بتن به طور خودکار جابجا میشود، مورد استفاده قرار میگیرد.

این مقادیر برای اطمینان از کیفیت و کارایی مناسب بتن در هر شرایط خاص طراحی شدهاند و به سهولت بتنریزی و دوام سازه کمک میکنند.

آزمایش اسلامپ یکی از ابزارهای حیاتی در آزمایش های بتن تازه است که به مهندسان و پیمانکاران این امکان را میدهد که از مناسب بودن ترکیب بتن برای پروژههای خود اطمینان حاصل کنند. این آزمایش با سادگی و سرعت خود، اطلاعات مفیدی را در مورد کارایی بتن ارائه میدهد و میتواند به بهبود کیفیت نهایی سازههای بتنی کمک کند. با این حال، برای تفسیر نتایج و تصمیمگیریهای صحیح، باید به محدودیتها و عوامل مؤثر بر نتایج این آزمایش توجه کرد.

آزمایش هوای محبوس بتن (Air Content Test) دومین آزمایش های بتن تازه

آزمایش هوای محبوس (Air Content Test) یکی از آزمایش های بتن تازه در ارزیابی کیفیت بتن تازه است که به طور خاص برای تعیین درصد هوای محبوس در بتن استفاده میشود. این آزمایش به مهندسان و پیمانکاران این امکان را میدهد تا کیفیت و ویژگیهای بتن را در برابر عوامل محیطی و خواص فیزیکی و مکانیکی آن ارزیابی کنند. در ادامه، به تفصیل به مراحل انجام این آزمایش، دلایل انجام آن، استانداردهای مربوطه، مزایا و معایب آن میپردازیم.

هدف و دلیل انجام آزمایش هوای محبوس

هدف اصلی آزمایش هوای محبوس بتن، تعیین درصد هوای محبوس در بتن تازه است. هوای محبوس به حبابهای هوایی اطلاق میشود که در خلال مخلوط کردن بتن به وجود میآید و به عنوان یک ماده افزودنی، اثرات مثبتی بر روی ویژگیهای بتن دارد. وجود هوای محبوس میتواند به کاهش وزن بتن، افزایش مقاومت در برابر یخزدگی و بهبود کارایی بتن کمک کند. با این حال، اگر میزان هوای محبوس بیش از حد باشد، ممکن است بر کیفیت بتن و مقاومت فشاری بتن آن تأثیر منفی بگذارد.

مراحل انجام آزمایش هوای محبوس

آزمایش هوای محبوس معمولاً شامل مراحل زیر است:

- آمادهسازی تجهیزات: برای این آزمایش، به یک دستگاه تعیین هوای محبوس (مانند دستگاه هوای محبوس اجباری یا دستگاه هوای محبوس استاندارد) و یک ظرف مناسب برای نمونهگیری نیاز است.

- نمونهبرداری از بتن: نمونهای از بتن تازه از مخلوط تهیه میشود. این نمونه باید در مدت زمان کوتاهی پس از اختلاط تهیه و به آزمایشگاه منتقل شود.

- پر کردن دستگاه: نمونه بتن به آرامی درون دستگاه تعیین هوای محبوس قرار میگیرد و با دقت پر میشود. باید توجه داشت که از تشکیل حبابهای بزرگ در حین پر کردن جلوگیری شود.

- اندازهگیری حجم هوای محبوس: پس از پر کردن دستگاه، هوای محبوس با استفاده از روشهای مشخص در دستگاه اندازهگیری میشود. این اندازهگیری معمولاً به صورت درصد و بر اساس حجم کل بتن گزارش میشود.

استانداردهای مربوط به آزمایش هوای محبوس

استانداردهای مربوط به آزمایش هوای محبوس در ایالات متحده تحت استاندارد ASTM C231 (برای بتن با سنگدانههای متراکم) و ASTM C173 (برای بتن با سنگدانههای متخلخل) تعریف شدهاند. این استانداردها شامل جزئیات مربوط به تجهیزات، مراحل انجام آزمایش، نحوه اندازهگیری و تفسیر نتایج هستند. طبق این استانداردها، آزمایش باید در دماهای معمولی و با دقت بالایی انجام شود.

در استانداردهای مرتبط با بتن تازه، مقادیر توصیهشده هوای محبوس در بتن معمولاً به این صورت است:

| نوع بتن | محتوای هوای محبوس توصیهشده (%) | مرجع |

|---|---|---|

| بتن با سنگدانههای معمولی (در شرایط یخبندان) | 5 تا 8 | ACI 318 & ASTM C231 |

| بتن با سنگدانههای معمولی (در شرایط غیر یخبندان) | 1 تا 3 | ACI 318 & ASTM C231 |

| بتن با سنگدانههای سبک | 4 تا 7 | ACI 213 & ASTM C173 |

مزایای آزمایش هوای محبوس

- شناسایی کیفیت بتن: این آزمایش به مهندسان کمک میکند تا کیفیت بتن را ارزیابی کنند و از تأثیر هوای محبوس بر ویژگیهای فیزیکی و مکانیکی بتن آگاه شوند.

- بهبود مقاومت در برابر یخزدگی: وجود حبابهای هوایی مناسب در بتن میتواند به کاهش خطر یخزدگی و انجماد بتن در شرایط آب و هوایی سرد کمک کند و در نتیجه عمر مفید بتن را افزایش دهد.

- افزایش کارایی بتن: بتنهایی با هوای محبوس مناسب میتوانند کارایی بهتری داشته باشند و به راحتی در قالبها قرار بگیرند، بدون اینکه نیاز به لرزش یا فشردهسازی زیاد داشته باشند.

معایب و محدودیتهای آزمایش هوای محبوس

- حساسیت به ترکیبات بتن: نتایج آزمایش هوای محبوس ممکن است تحت تأثیر ترکیبات و مواد افزودنی بتن قرار گیرد. برای مثال، استفاده از مواد افزودنی میتواند میزان هوای محبوس را تغییر دهد و تفسیر نتایج را پیچیده کند.

- نیاز به تجهیزات خاص: این آزمایش نیاز به تجهیزات خاصی دارد که ممکن است در همه سایتها در دسترس نباشد. بنابراین، در برخی موارد، انجام این آزمایش ممکن است دشوار باشد.

- تأثیر بر کیفیت نهایی بتن: اگر میزان هوای محبوس در بتن بیش از حد باشد، ممکن است بر مقاومت و کیفیت نهایی بتن تأثیر منفی بگذارد. بنابراین، کنترل دقیق در این زمینه ضروری است.

آزمایش هوای محبوس یکی از ابزارهای کلیدی برای آزمایش های بتن تازه در ارزیابی کیفیت بتن تازه است که به مهندسان و پیمانکاران این امکان را میدهد تا از مناسب بودن ترکیب بتن برای پروژههای خود اطمینان حاصل کنند. این آزمایش با ارائه اطلاعاتی در مورد میزان هوای محبوس، میتواند به بهبود کیفیت و ویژگیهای نهایی بتن کمک کند. با این حال، باید به محدودیتها و عوامل مؤثر بر نتایج این آزمایش توجه کرد تا از تصمیمگیریهای نادرست جلوگیری شود.

آزمایش ویسکوزیته (Viscosity Test) سومین آزمایش های بتن تازه

آزمایش ویسکوزیته بتن (Viscosity Test) یکی دیگر از آزمایش های بتن تازه همچنین از روشهای مهم در ارزیابی خواص بتن تازه است که به طور خاص برای تعیین غلظت و کارایی مخلوطهای بتنی مورد استفاده قرار میگیرد. این آزمایش به مهندسان و پیمانکاران این امکان را میدهد تا رفتار بتن را تحت شرایط مختلف بررسی کرده و اطمینان حاصل کنند که بتن مناسب برای کاربردهای خاص است. در ادامه، به تفصیل به مراحل انجام این آزمایش، دلایل انجام آن، استانداردهای مربوطه، مزایا و معایب آن میپردازیم.

هدف و دلیل انجام آزمایش ویسکوزیته

هدف اصلی آزمایش ویسکوزیته بتن، تعیین میزان غلظت و کارایی بتن تازه است. ویسکوزیته به مقاومت سیالات در برابر جریان و تغییر شکل اشاره دارد. در بتن، ویسکوزیته نشاندهنده این است که بتن چگونه میتواند در حین ریختن، پمپاژ و جایگذاری در قالبها عمل کند. اگر ویسکوزیته بتن خیلی بالا باشد، بتن ممکن است به سختی جریان پیدا کند و در نتیجه، مشکلاتی در پمپاژ و جایگذاری آن ایجاد شود. برعکس، اگر ویسکوزیته خیلی پایین باشد، ممکن است حبابهای هوا از بین بروند و کیفیت نهایی بتن تحت تأثیر قرار گیرد.

مراحل انجام آزمایش ویسکوزیته

آزمایش ویسکوزیته معمولاً شامل مراحل زیر است:

- آمادهسازی تجهیزات: برای انجام این آزمایش، به دستگاه ویسکومتر (Viscometer) نیاز است که قابلیت اندازهگیری ویسکوزیته بتن را داشته باشد. انواع مختلفی از ویسکومترها وجود دارند که میتوانند برای این منظور استفاده شوند.

- نمونهبرداری از بتن: نمونهای از بتن تازه از مخلوط تهیه میشود. این نمونه باید به سرعت و با دقت جمعآوری شود تا از تغییر خواص آن جلوگیری شود.

- اندازهگیری ویسکوزیته: بتن نمونه به آرامی در دستگاه ویسکومتر قرار میگیرد و با توجه به نوع دستگاه، ویسکوزیته اندازهگیری میشود. این اندازهگیری معمولاً به صورت مقادیر عددی و با واحدهای مختلفی (مانند پاسکالثانیه یا پواز) گزارش میشود.

- تجزیه و تحلیل نتایج: پس از اندازهگیری، نتایج با توجه به استانداردهای مشخص و نیازهای پروژه تجزیه و تحلیل میشوند.

استانداردهای مربوط به آزمایش ویسکوزیته

استانداردهای مربوط به آزمایش ویسکوزیته بتن در ایالات متحده تحت استاندارد ASTM D2196 تعریف شدهاند. این استاندارد شامل جزئیات مربوط به تجهیزات، مراحل انجام آزمایش، نحوه اندازهگیری و تفسیر نتایج است. بر اساس این استاندارد، آزمایش باید در دماهای خاص و با استفاده از تجهیزات استاندارد انجام شود.

مزایای آزمایش ویسکوزیته

- دقت در ارزیابی کارایی بتن: این آزمایش به مهندسان این امکان را میدهد که با دقت بیشتری کارایی بتن را بررسی کنند و از مشکلات بالقوه در فرآیند پمپاژ و جایگذاری آگاه شوند.

- شناسایی ترکیبات نامناسب: با استفاده از آزمایش ویسکوزیته، میتوان ترکیبات بتن را که ممکن است باعث افزایش غلظت و مشکلات ناشی از آن شوند، شناسایی کرد و اصلاحات لازم را انجام داد.

- بهبود کنترل کیفیت: انجام این آزمایش به مهندسان این امکان را میدهد که کنترل بهتری بر روی کیفیت بتن تازه داشته باشند و از انحرافات ممکن در خواص آن جلوگیری کنند.

معایب و محدودیتهای آزمایش ویسکوزیته

- نیاز به تجهیزات خاص: این آزمایش نیاز به تجهیزات خاصی دارد که ممکن است در تمام سایتها در دسترس نباشد. بنابراین، در برخی موارد، انجام این آزمایش ممکن است دشوار باشد.

- تأثیر عوامل خارجی: نتایج آزمایش ویسکوزیته ممکن است تحت تأثیر عواملی مانند دما، رطوبت و نوع سنگدانهها قرار گیرد. بنابراین، برای تفسیر نتایج باید احتیاط کرد.

- عدم ارزیابی کامل کیفیت بتن: این آزمایش تنها یکی از جوانب کیفیت بتن را ارزیابی میکند و نمیتواند تمام ویژگیهای آن را در بر گیرد. برای دستیابی به یک ارزیابی کامل، آزمایشهای دیگری نیز باید انجام شود.

آزمایش ویسکوزیته یکی از ابزارهای حیاتی در آزمایش های بتن تازه است که به مهندسان و پیمانکاران این امکان را میدهد که از مناسب بودن ترکیب بتن برای پروژههای خود اطمینان حاصل کنند. این آزمایش با سادگی و سرعت خود، اطلاعات مفیدی را در مورد کارایی و غلظت بتن ارائه میدهد و میتواند به بهبود کیفیت نهایی سازههای بتنی کمک کند. با این حال، برای تفسیر نتایج و تصمیمگیریهای صحیح، باید به محدودیتها و عوامل مؤثر بر نتایج این آزمایش توجه کرد.

آزمایش دانسیته (Density Test)

آزمایش دانسیته (Density Test) یکی از آزمایش های بتن تازه در ارزیابی کیفیت بتن تازه است. این آزمایش برای تعیین چگالی بتن، که به عنوان یک شاخص اساسی برای ارزیابی کیفیت و خواص فیزیکی بتن به کار میرود، انجام میشود. دانسیته بتن میتواند تأثیر زیادی بر روی مقاومت و کارایی بتن در شرایط مختلف داشته باشد. در ادامه، به تشریح اهداف، مراحل انجام آزمایش، استانداردهای مربوطه، مزایا و معایب آن میپردازیم.

هدف و دلیل انجام آزمایش دانسیته

هدف اصلی آزمایش دانسیته، اندازهگیری چگالی بتن تازه و تأثیر آن بر کیفیت و عملکرد بتن است. دانسیته به مقدار جرم در واحد حجم اشاره دارد و یکی از پارامترهای مهم در ارزیابی ویژگیهای بتن محسوب میشود. با توجه به این که دانسیته بتن به مواد تشکیلدهنده آن، نسبتهای مخلوط و نوع سنگدانهها بستگی دارد، این آزمایش به مهندسان این امکان را میدهد که اطلاعات دقیقی در مورد کیفیت مخلوط بتن به دست آورند. همچنین، دانسیته بتن بهطور مستقیم با خواص مکانیکی و فیزیکی آن ارتباط دارد، و بنابراین برای اطمینان از کارایی و مقاومت بتن در پروژههای ساختمانی بسیار حائز اهمیت است.

مراحل انجام آزمایش دانسیته

آزمایش دانسیته معمولاً شامل مراحل زیر است:

- آمادهسازی تجهیزات: برای انجام این آزمایش، به یک بالانس دقیق، ظرفی با حجم مشخص و برخی از ابزارهای اندازهگیری نیاز است. ظرف باید به اندازه کافی بزرگ باشد تا بتن تازه در آن قرار گیرد.

- نمونهبرداری از بتن: نمونهای از بتن تازه باید بهدقت و بدون ایجاد تغییر در خواص آن جمعآوری شود. این نمونه باید به سرعت مورد آزمایش قرار گیرد تا از تغییرات چگالی جلوگیری شود.

- اندازهگیری جرم نمونه: جرم نمونه بتن با استفاده از بالانس دقیق اندازهگیری میشود. این اندازهگیری باید با دقت بالا انجام شود.

- اندازهگیری حجم نمونه: حجم نمونه بتن به دو روش اندازهگیری میشود:

- روش ارزیابی حجم: حجم بتن تازه میتواند با قرار دادن آن در ظرف مشخص و اندازهگیری افزایش سطح مایع در ظرف تعیین شود.

- روش محاسباتی: حجم میتواند با استفاده از ابعاد ظرف و شکل هندسی آن محاسبه شود.

- محاسبه دانسیته: دانسیته بتن با تقسیم جرم نمونه بر حجم آن محاسبه میشود. فرمول محاسبه به صورت زیر است:

- تجزیه و تحلیل نتایج: پس از محاسبه دانسیته، نتایج باید با توجه به استانداردهای مربوطه و نیازهای پروژه تجزیه و تحلیل شوند.

استانداردهای مربوط به آزمایش دانسیته

استانداردهای مربوط به آزمایش دانسیته بتن در ایالات متحده تحت استاندارد ASTM C138 و ASTM C231 تعریف شدهاند. این استانداردها شامل جزئیات مربوط به تجهیزات، مراحل انجام آزمایش، نحوه اندازهگیری و تفسیر نتایج هستند. بر اساس این استانداردها، آزمایش باید در دما و رطوبت مناسب و با استفاده از تجهیزات استاندارد انجام شود.

مقادیر توصیهشده محتوای هوای محبوس در بتن (طبق ACI 318)

در پروژههای مختلف، این مقادیر پیشنهاد میشود:

| شرایط محیطی | محتوای هوای محبوس توصیهشده (%) |

|---|---|

| بتنریزی در شرایط یخزدگی | 5 تا 8 |

| بتنریزی در شرایط غیر یخزدگی | 1 تا 3 |

بهطور کلی، استانداردهای ASTM بر روش انجام آزمایش تمرکز دارند و مقادیر دقیق معمولاً به استانداردهای طراحی یا شرایط پروژه وابسته هستند.

مزایای آزمایش دانسیته

- اطمینان از کیفیت بتن: این آزمایش به مهندسان کمک میکند تا اطمینان حاصل کنند که بتن تولید شده مطابق با استانداردها و مشخصات لازم است.

- شناسایی مشکلات ترکیبی: آزمایش دانسیته میتواند مشکلات موجود در ترکیب بتن را شناسایی کند. بهعنوان مثال، اگر چگالی بتن به طور غیرمنتظره پایین باشد، ممکن است نشاندهنده وجود هوای زائد یا مواد غیرمناسب در مخلوط باشد.

- تحلیل خواص مکانیکی: دانسیته بتن بهطور مستقیم با خواص مکانیکی آن مانند مقاومت فشاری و کششی ارتباط دارد. بنابراین، این آزمایش میتواند اطلاعات مفیدی برای پیشبینی رفتار بتن در شرایط بارگذاری فراهم کند.

معایب و محدودیتهای آزمایش دانسیته

- نیاز به تجهیزات خاص: این آزمایش نیاز به تجهیزات دقیق و خاص دارد که ممکن است در همه محلهای ساخت و ساز در دسترس نباشد.

- تأثیر عوامل محیطی: نتایج آزمایش دانسیته ممکن است تحت تأثیر عوامل محیطی مانند دما و رطوبت قرار گیرد، که میتواند بر دقت نتایج تأثیر بگذارد.

- تفسیر نتایج: برای تفسیر نتایج، نیاز به دانش و تجربه لازم است. دانسیته تنها یکی از پارامترهای کیفیت بتن است و نباید به تنهایی برای ارزیابی کامل کیفیت بتن مورد استفاده قرار گیرد.

آزمایش دانسیته یکی از ابزارهای اساسی آزمایش های بتن تازه است که به مهندسان و پیمانکاران این امکان را میدهد تا از مناسب بودن ترکیب بتن برای پروژههای خود اطمینان حاصل کنند. این آزمایش با سادگی و سرعت خود، اطلاعات مفیدی را در مورد چگالی و کیفیت بتن ارائه میدهد و میتواند به بهبود عملکرد نهایی سازههای بتنی کمک کند. با این حال، برای تفسیر نتایج و تصمیمگیریهای صحیح، باید به محدودیتها و عوامل مؤثر بر نتایج این آزمایش توجه کرد.

آزمایش زمان گیرش (Setting Time Test)

آزمایش زمان گیرش (Setting Time Test) یکی از آزمایش های بتن تازه در ارزیابی کیفیت بتن تازه و عملکرد آن است. این آزمایش برای تعیین زمانهایی که بتن پس از اختلاط شروع به سخت شدن میکند و زمانهایی که بتن به حالت سخت و قابل استفاده در میآید، انجام میشود. زمان گیرش بتن به عوامل مختلفی از جمله نوع سیمان، دما، رطوبت و نسبتهای اختلاط بستگی دارد. در ادامه، به تشریح اهداف، مراحل انجام آزمایش، استانداردهای مربوطه، مزایا و معایب آن پرداخته میشود.

هدف و دلیل انجام آزمایش زمان گیرش

هدف اصلی آزمایش زمان گیرش بتن، اندازهگیری زمانهای گیرش ابتدایی و نهایی بتن است. زمان گیرش ابتدایی به زمانی اطلاق میشود که بتن شروع به سخت شدن میکند و دیگر نمیتوان آن را به راحتی شکل داد. زمان گیرش نهایی به زمانی اطلاق میشود که بتن به حدی سخت شده است که میتوان بر روی آن بارگذاری کرد. این آزمایش به مهندسان کمک میکند تا:

- برنامهریزی دقیق: با دانستن زمانهای گیرش، مهندسان میتوانند برنامهریزی دقیقی برای مراحل مختلف ساخت و ساز داشته باشند و از تأخیرها و مشکلات احتمالی جلوگیری کنند.

- اطمینان از کارایی: زمان گیرش مناسب به این معنی است که بتن میتواند در زمان مناسب تحت بارگذاری قرار گیرد و این امر برای ایمنی و عملکرد سازه بسیار حیاتی است.

- شناسایی مشکلات در ترکیب: زمان گیرش غیرعادی میتواند نشاندهنده مشکلات در ترکیب بتن باشد، مانند عدم اختلاط مناسب یا استفاده از مواد افزودنی نامناسب.

مراحل انجام آزمایش زمان گیرش

آزمایش زمان گیرش بتن معمولاً به دو روش انجام میشود: روش ویسکوزیته و روش سوزن ویکات. در اینجا به تشریح روش سوزن ویکات میپردازیم که یکی از متداولترین روشها برای تعیین زمان گیرش بتن است:

- آمادهسازی نمونه: ابتدا بتن تازه باید بهدقت و بهصورت یکنواخت تهیه شود. بهتر است نمونه در دما و رطوبت مناسب جمعآوری شود تا نتایج دقیقتری به دست آید.

- آمادهسازی تجهیزات: برای این آزمایش به یک سوزن ویکات، نوار اندازهگیری و ابزارهای دیگر نیاز است. سوزن ویکات معمولاً به شکل استوانهای و با یک نقطه تیز در انتها است.

- اندازهگیری زمان گیرش ابتدایی:

- سوزن ویکات را به آرامی بر روی سطح بتن قرار دهید.

- سوزن را با نیروی مشخص (معمولاً ۱ کیلوگرم) بر روی بتن فشار دهید و عمق نفوذ آن را اندازهگیری کنید.

- زمانی که سوزن دیگر نتواند به عمق ۶ میلیمتری بتن نفوذ کند، زمان گیرش ابتدایی ثبت میشود.

- اندازهگیری زمان گیرش نهایی:

- مجدداً سوزن را بر روی بتن قرار داده و عمق نفوذ آن را اندازهگیری کنید.

- زمان گیرش نهایی زمانی است که سوزن دیگر نمیتواند به عمق ۱۲ میلیمتری بتن نفوذ کند.

- تجزیه و تحلیل نتایج: نتایج بهدستآمده باید با توجه به استانداردهای مربوطه و نیازهای پروژه تجزیه و تحلیل شوند.

استانداردهای مربوط به آزمایش زمان گیرش

استانداردهای مربوط به آزمایش زمان گیرش بتن در ایالات متحده تحت استاندارد ASTM C191 و ASTM C403 تعریف شدهاند. این استانداردها شامل جزئیات مربوط به تجهیزات، مراحل انجام آزمایش، نحوه اندازهگیری و تفسیر نتایج هستند. بر اساس این استانداردها، آزمایش باید در دما و رطوبت مناسب و با استفاده از تجهیزات استاندارد انجام شود.

مزایای آزمایش زمان گیرش

- کنترل کیفیت: این آزمایش به مهندسان کمک میکند تا کیفیت بتن را کنترل کرده و اطمینان حاصل کنند که بتن به درستی اختلاط شده است.

- برنامهریزی مناسب: با دانستن زمانهای گیرش، مهندسان میتوانند زمانبندی مناسبی برای مراحل مختلف کار داشته باشند.

- شناسایی مشکلات: زمان گیرش غیرعادی میتواند نشانهای از وجود مشکلات در ترکیب بتن باشد، که به مهندسان این امکان را میدهد تا قبل از بروز مشکلات جدی، اقدام کنند.

معایب و محدودیتهای آزمایش زمان گیرش

- نیاز به تجهیزات خاص: این آزمایش نیاز به تجهیزات خاص دارد که ممکن است در همه محلهای ساخت و ساز در دسترس نباشد.

- تأثیر عوامل محیطی: نتایج آزمایش زمان گیرش ممکن است تحت تأثیر دما، رطوبت و شرایط محیطی قرار گیرد، که میتواند دقت نتایج را تحت تأثیر قرار دهد.

- تفسیر نتایج: تفسیر نتایج این آزمایش به دانش و تجربه نیاز دارد. زمان گیرش تنها یکی از پارامترهای کیفیت بتن است و نباید به تنهایی برای ارزیابی کامل کیفیت بتن مورد استفاده قرار گیرد.

آزمایش زمان گیرش یکی از ابزارهای کلیدی آزمایش های بتن تازه است که به مهندسان و پیمانکاران این امکان را میدهد تا از مناسب بودن ترکیب بتن برای پروژههای خود اطمینان حاصل کنند. این آزمایش با سادگی و سرعت خود، اطلاعات مفیدی را در مورد زمانهای سخت شدن و کارایی بتن ارائه میدهد و میتواند به بهبود عملکرد نهایی سازههای بتنی کمک کند. با این حال، برای تفسیر نتایج و تصمیمگیریهای صحیح، باید به محدودیتها و عوامل مؤثر بر نتایج این آزمایش توجه کرد.

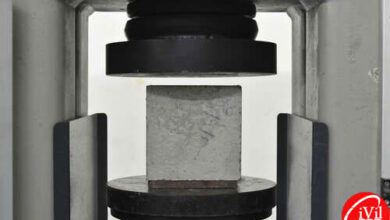

آزمایش مقاومت فشاری (Compressive Strength Test)

آزمایش مقاومت فشاری بتن یکی از مهمترین و پرکاربردترین آزمایشها در مهندسی عمران و ساختمان است. این آزمایش برای تعیین توانایی بتن در تحمل بارهای فشاری مورد استفاده قرار میگیرد و میتواند به تشخیص کیفیت و قابلیت تحمل بار بتن کمک کند. در این مقاله، به تشریح نحوه انجام آزمایش، تجهیزات مورد نیاز، استانداردها، فرمولهای محاسباتی و مزایا و معایب آن خواهیم پرداخت.

هدف و اهمیت آزمایش

هدف اصلی آزمایش مقاومت فشاری، اندازهگیری مقدار بار فشاری است که یک نمونه بتن میتواند تحمل کند تا شکست رخ دهد. این آزمایش برای موارد زیر اهمیت دارد:

- ارزیابی کیفیت بتن: از آنجا که بتن به طور عمده برای تحمل بارهای فشاری طراحی شده است، آزمایش مقاومت فشاری میتواند کیفیت و قابلیت اطمینان سازههای بتنی را ارزیابی کند.

- کنترل و تضمین کیفیت: با اندازهگیری مقاومت فشاری در مراحل مختلف ساخت، میتوان اطمینان حاصل کرد که بتن مورد استفاده در پروژهها از استانداردهای لازم برخوردار است.

- تعیین نسبتهای اختلاط: نتایج این آزمایش میتواند به مهندسان کمک کند تا نسبتهای بهینه اختلاط مواد را تعیین کنند.

نحوه انجام آزمایش

آزمایش مقاومت فشاری بتن معمولاً به صورت زیر انجام میشود:

1. آمادهسازی نمونه

- انتخاب نمونه: نمونههای بتن معمولاً در قالبهای استاندارد (بهطور معمول ۱۵x15x15 سانتیمتر یا ۱۰x10x10 سانتیمتر) ساخته میشوند. این نمونهها باید در شرایط مناسب، از جمله دما و رطوبت مناسب، عمل آوری شوند.

- عمل آوری نمونه: نمونههای بتن باید به مدت حداقل ۲۸ روز در شرایط مرطوب نگهداری شوند تا به مقاومت نهایی خود برسند.

2. تجهیزات مورد نیاز

- دستگاه فشار: دستگاه آزمایش فشاری (Compressive Testing Machine) که قادر است بار فشاری را به صورت کنترلشده بر روی نمونه اعمال کند. این دستگاه معمولاً دارای یک صفحهٔ پایین و یک صفحهٔ بالایی است که نمونه بین آنها قرار میگیرد.

- گوشیهای اندازهگیری: برای اندازهگیری بار و تغییر شکل نمونه به کار میروند.

3. انجام آزمایش

- قرار دادن نمونه در دستگاه: نمونه بتن به دقت در مرکز دستگاه فشار قرار داده میشود.

- اعمال بار: بار به تدریج و به صورت یکنواخت بر روی نمونه اعمال میشود. این بار به آرامی افزایش مییابد تا زمانی که نمونه به شکست برسد.

- ثبت نتایج: مقدار بار در هنگام شکست نمونه ثبت میشود. معمولاً این آزمایش به صورت اتوماتیک انجام میشود و دستگاه به طور خودکار بار را ثبت میکند.

محاسبات و فرمولها

برای محاسبه مقاومت فشاری بتن از فرمول زیر استفاده میشود:

که در آن:

= مقاومت فشاری بتن (به مگاپاسکال یا PSI)

= بار اعمالشده در زمان شکست (به نیوتن)

= مساحت مقطع نمونه (به متر مربع)

مثال محاسبه:

اگر بار شکست

برابر با ۴۵۰ kN و مساحت مقطع A برابر با ۰.۰۲۵ m² باشد، محاسبه مقاومت فشاری به صورت زیر انجام میشود:

استانداردهای مربوطه

استانداردهای مرتبط با آزمایش مقاومت فشاری بتن به طور عمده در ASTM C39 و ASTM C192 ذکر شده است. این استانداردها شامل جزئیات مربوط به روشهای آزمایش، آمادهسازی نمونهها، تجهیزات مورد نیاز و تفسیر نتایج هستند. مطابق این استانداردها، آزمایش باید در شرایط کنترلشده و با دقت انجام شود.

مزایا و معایب آزمایش

مزایا:

- کنترل کیفیت بالا: این آزمایش به مهندسان و پیمانکاران این امکان را میدهد که کیفیت بتن مورد استفاده را کنترل کنند و از اعتبار آن اطمینان حاصل کنند.

- تحلیل دقیق: با توجه به نتایج این آزمایش، امکان تحلیل دقیقتر رفتار سازههای بتنی در برابر بارهای فشاری فراهم میشود.

- استانداردسازی: این آزمایش یکی از آزمایشهای استاندارد در پروژههای عمرانی است که استفاده از آن برای تمامی پروژهها الزامی است.

معایب:

- نیاز به تجهیزات خاص: این آزمایش نیاز به تجهیزات خاص و گرانقیمت دارد که ممکن است در تمامی محلهای ساخت و ساز در دسترس نباشد.

- تأثیر شرایط محیطی: نتایج آزمایش میتواند تحت تأثیر شرایط محیطی (دما، رطوبت) قرار گیرد که ممکن است بر دقت نتایج تأثیر بگذارد.

- زمانبر بودن: آمادهسازی و عمل آوری نمونهها به زمان نیاز دارد، که ممکن است باعث تأخیر در پروژه شود.

آزمایش مقاومت فشاری بتن ابزاری حیاتی برای ارزیابی کیفیت و عملکرد بتن در سازههای بتنی است. این آزمایش با سادگی و دقت خود، اطلاعات ارزشمندی را در مورد قابلیت تحمل بار و رفتار بتن در برابر بارهای فشاری ارائه میدهد. با این حال، برای تفسیر نتایج و تصمیمگیریهای صحیح، باید به محدودیتها و عوامل مؤثر بر نتایج این آزمایش توجه کرد. استفاده از این آزمایش در پروژههای عمرانی به مهندسان این امکان را میدهد که از کیفیت بتن اطمینان حاصل کنند و سازههایی ایمن و با دوام بسازند.

آزمایش یکنواختی (Uniformity Test)

آزمایش یکنواختی بتن یکی از آزمایش های بتن تازه است که برای ارزیابی کیفیت و یکنواختی بتن تازه استفاده میشود. این آزمایش به مهندسان و پیمانکاران کمک میکند تا از سازگاری و عدم تغییرات ناگهانی در ترکیب و ویژگیهای بتن اطمینان حاصل کنند. در ادامه، به تشریح دقیق آزمایش یکنواختی، نحوه انجام آن، استانداردها، محاسبات و مزایا و معایب آن خواهیم پرداخت.

هدف و اهمیت آزمایش یکنواختی

هدف اصلی آزمایش یکنواختی بتن، بررسی یکنواختی و ترکیب بتن تازه برای اطمینان از اینکه تمامی قسمتهای بتن دارای ویژگیهای مشابهی هستند، میباشد. این آزمایش برای موارد زیر اهمیت دارد:

- کنترل کیفیت: یکنواختی بتن تأثیر مستقیمی بر روی مقاومت، دوام و عملکرد سازه دارد. با انجام این آزمایش، میتوان اطمینان حاصل کرد که بتن مورد استفاده در پروژه کیفیت لازم را دارد.

- کاهش خطرات: عدم یکنواختی در ترکیب بتن میتواند منجر به نقاط ضعیف در سازه شود. با انجام این آزمایش، خطرات ناشی از نقاط ضعیف به حداقل میرسد.

- بررسی اختلاط: این آزمایش به مهندسان این امکان را میدهد که ترکیب و نسبتهای اختلاط مواد را بررسی کنند و در صورت لزوم تغییراتی اعمال نمایند.

نحوه انجام آزمایش یکنواختی بتن تازه

آزمایش یکنواختی بتن معمولاً به صورت زیر انجام میشود:

1. نمونهبرداری

- انتخاب نمونه: ابتدا باید نمونههای بتن از نقاط مختلف مخلوطکردن یا از کامیونهای حمل بتن جمعآوری شود. معمولاً از ۳ تا ۵ نمونه از مکانهای مختلف تهیه میشود.

- حجم نمونه: هر نمونه باید حداقل ۲۰ لیتر باشد تا برای آزمایش کافی باشد.

2. آزمایشهای مورد نیاز

بهطور کلی، برای بررسی یکنواختی بتن، میتوان از آزمایشهای مختلفی استفاده کرد که شامل:

- آزمایش اسلامپ (Slump Test): برای بررسی روانی و یکنواختی بتن تازه.

- آزمایش وزن مخصوص (Unit Weight Test): برای تعیین چگالی بتن و بررسی یکنواختی ترکیب آن.

- آزمایش دانهبندی (Gradation Test): برای ارزیابی توزیع اندازه ذرات در بتن.

3. انجام آزمایش

آزمایش اسلامپ:

- آمادهسازی: ابزارهای لازم شامل مخروط اسلامپ، صفحهٔ محکم و گیرهٔ نگهدارنده را فراهم کنید.

- پر کردن مخروط: مخروط اسلامپ را به طور کامل با بتن پر کنید و سطح آن را صاف کنید.

- برداشتن مخروط: مخروط را به آرامی از روی بتن بردارید و به یک طرف بچرخانید.

- اندازهگیری: بعد از برداشتن مخروط، اندازهگیری ارتفاعی که بتن به طور آزاد نشسته است، انجام میشود. این ارتفاع به عنوان ارتفاع اسلامپ نامیده میشود و نشاندهنده روانی و یکنواختی بتن است.

- تحلیل نتایج: نتایج آزمایش اسلامپ به صورت عددی بیان میشود، به عنوان مثال، اگر ارتفاع اسلامپ ۵ سانتیمتر باشد، این نشاندهنده یکنواختی خوب بتن است. در صورتی که ارتفاع اسلامپ کمتر از حد مجاز باشد، بهمعنای عدم یکنواختی در ترکیب بتن است.

استانداردهای مربوطه

استانداردهای مرتبط با آزمایش یکنواختی بتن بهطور عمده در ASTM C143 و ASTM C138 ذکر شده است. این استانداردها شامل جزئیات مربوط به روشهای آزمایش، آمادهسازی نمونهها، تجهیزات مورد نیاز و تفسیر نتایج هستند.

محاسبات و فرمولها

برای آزمایش یکنواختی و ارزیابی نتیجه آزمایش اسلامپ، از فرمولهای خاصی استفاده نمیشود. اما در آزمایش وزن مخصوص، از فرمول زیر استفاده میشود:

که در آن:

- وزن نمونه: وزن بتن تازهای که برای آزمایش استفاده شده است.

- حجم نمونه: حجم کلی نمونه بتنی که مورد آزمایش قرار میگیرد.

مزایا و معایب آزمایش یکنواختی بتن

مزایا:

- کنترل کیفیت: آزمایش یکنواختی به مهندسان و پیمانکاران این امکان را میدهد که از کیفیت بتن استفادهشده اطمینان حاصل کنند.

- کاهش خطرات: با بررسی یکنواختی، خطر نقاط ضعیف در سازه به حداقل میرسد و عملکرد سازه بهبود مییابد.

- پاسخگویی به استانداردها: این آزمایش به مهندسان کمک میکند تا اطمینان حاصل کنند که بتن مورد استفاده با استانداردهای لازم مطابقت دارد.

معایب:

- نیاز به تجهیزات خاص: برخی از آزمایشها نیاز به تجهیزات خاص و گرانقیمت دارند که ممکن است در تمامی محلهای ساخت و ساز در دسترس نباشد.

- تأثیر شرایط محیطی: نتایج آزمایش میتواند تحت تأثیر شرایط محیطی (دما، رطوبت) قرار گیرد که ممکن است بر دقت نتایج تأثیر بگذارد.

- تأثیر زمان: تغییرات در زمان و نحوه اختلاط بتن میتواند بر یکنواختی تأثیر بگذارد، لذا باید در زمانهای مشخص آزمایش انجام شود.

آزمایش یکنواختی بتن ابزاری حیاتی آزمایش های بتن تازه برای ارزیابی کیفیت و عملکرد بتن تازه است. این آزمایش با سادگی و دقت خود، اطلاعات ارزشمندی را در مورد یکنواختی ترکیب بتن ارائه میدهد. با این حال، برای تفسیر نتایج و تصمیمگیریهای صحیح، باید به محدودیتها و عوامل مؤثر بر نتایج این آزمایش توجه کرد. استفاده از این آزمایش در پروژههای عمرانی به مهندسان این امکان را میدهد که از کیفیت بتن اطمینان حاصل کنند و سازههایی ایمن و با دوام بسازند.

آزمایش محتوای آب بتن (Water Content Test)

آزمایش محتوای آب بتن یکی از آزمایش های بتن تازه است که برای تعیین میزان رطوبت موجود در بتن تازه انجام میشود. این آزمایش به مهندسان و پیمانکاران کمک میکند تا نسبت آب به سیمان را به درستی محاسبه کرده و از کیفیت بتن اطمینان حاصل کنند. در ادامه، به تشریح دقیق آزمایش محتوای آب، نحوه انجام آن، استانداردها، محاسبات و مزایا و معایب آن خواهیم پرداخت.

هدف و اهمیت آزمایش محتوای آب بتن

هدف اصلی آزمایش محتوای آب، تعیین مقدار آب موجود در بتن تازه و ارزیابی نسبت آب به سیمان است. این نسبت برای بهینهسازی خواص بتن از جمله مقاومت و دوام آن بسیار حائز اهمیت است.

اهمیت این آزمایش به شرح زیر است:

- کنترل کیفیت: نسبت مناسب آب به سیمان به کیفیت بتن و مقاومت آن وابسته است. با انجام این آزمایش، اطمینان حاصل میشود که بتن با نسبتهای بهینه ساخته شده است.

- پیشگیری از عیوب: عدم کنترل محتوای آب میتواند منجر به مشکلاتی نظیر ترکخوردگی، کاهش مقاومت و کیفیت نامناسب بتن شود.

- بهینهسازی مخلوط بتن: این آزمایش به مهندسان کمک میکند تا ترکیب بهینهای از مواد تشکیلدهنده بتن را مشخص کنند و از هدررفت مواد جلوگیری کنند.

نحوه انجام آزمایش محتوای آب بتن

آزمایش محتوای آب به دو روش انجام میشود: روش خشککردن و روش استفاده از ترازو. در اینجا، هر دو روش را بررسی میکنیم:

1. روش خشککردن

این روش شامل مراحل زیر است:

- تهیه نمونه: ابتدا نمونهای از بتن تازه با حجم مناسب (معمولاً ۱ تا ۲ کیلوگرم) تهیه میشود.

- وزنکشی اولیه: وزن نمونه را با استفاده از ترازوی دقیق ثبت کنید. این وزن را به عنوان W1 (وزن اولیه) نامگذاری میکنیم.

- خشککردن نمونه: نمونه را در کورهای با دمای ۱۱۰ درجه سانتیگراد به مدت حداقل ۲۴ ساعت قرار دهید. این عمل موجب تبخیر کامل آب موجود در بتن میشود.

- وزنکشی نهایی: بعد از خشککردن، نمونه را از کوره خارج کرده و اجازه دهید تا به دمای اتاق برسد. سپس وزن آن را مجدداً اندازهگیری کنید و این وزن را به عنوان W2 (وزن نهایی) نامگذاری میکنیم.

- محاسبه محتوای آب: با استفاده از فرمول زیر، محتوای آب موجود در نمونه محاسبه میشود:

که در آن:

- W1: وزن نمونه قبل از خشککردن.

- W2: وزن نمونه پس از خشککردن.

2. روش استفاده از ترازو (خودکار)

در این روش، میتوان از دستگاههای خودکاری استفاده کرد که میتوانند محتوای آب را به صورت مستقیم اندازهگیری کنند. این روش معمولاً در آزمایشگاههای تخصصی استفاده میشود و مراحل زیر را شامل میشود:

- تهیه نمونه: نمونهای از بتن تازه را در دستگاه قرار دهید.

- اندازهگیری: دستگاه بهصورت خودکار محتوای آب موجود در بتن را اندازهگیری و نمایش میدهد.

استانداردهای مربوطه

استانداردهای مرتبط با آزمایش محتوای آب بتن در ASTM C138 و ASTM C136 و ASTM C117 تعریف شدهاند. این استانداردها شامل جزئیات مربوط به روشهای آزمایش، تجهیزات مورد نیاز و تفسیر نتایج هستند.

مزایا و معایب آزمایش محتوای آب بتن تازه

مزایا:

- کنترل کیفیت: این آزمایش به مهندسان و پیمانکاران این امکان را میدهد که از کیفیت بتن اطمینان حاصل کنند و به نسبتهای بهینه آب به سیمان برسند.

- کاهش خطرات: با کنترل محتوای آب، خطر ایجاد عیوبی نظیر ترکخوردگی و کاهش مقاومت بتن کاهش مییابد.

- بهینهسازی مخلوط: آزمایش محتوای آب به بهینهسازی ترکیب بتن کمک کرده و هزینههای ناشی از هدررفت مواد را کاهش میدهد.

معایب:

- نیاز به تجهیزات خاص: برخی از روشهای اندازهگیری نیاز به تجهیزات خاص و هزینهبر دارند که ممکن است در تمام محلهای ساخت و ساز در دسترس نباشد.

- زمانبر بودن: روش خشککردن ممکن است زمانبر باشد و نتایج آن بلافاصله در دسترس نباشند.

- تأثیر شرایط محیطی: دما و رطوبت محیط میتوانند بر دقت نتایج آزمایش تأثیر بگذارند.

آزمایش محتوای آب بتن ابزاری کلیدی آزمایش های بتن تازه برای ارزیابی کیفیت و بهینهسازی ترکیب بتن تازه است. این آزمایش با سادگی و دقت خود، اطلاعات ارزشمندی را در مورد میزان رطوبت موجود در بتن ارائه میدهد. با توجه به اهمیت محتوای آب در تعیین خواص بتن، انجام این آزمایش در پروژههای عمرانی بسیار ضروری است. با این حال، برای تفسیر نتایج و تصمیمگیریهای صحیح، باید به محدودیتها و عوامل مؤثر بر نتایج این آزمایش توجه کرد.

آزمایش عملکرد بتن (Performance Test)

آزمایش عملکرد بتن یکی از آزمایش های بتن تازه در ارزیابی کیفیت و قابلیت استفاده از بتن تازه است. این آزمایش به طور خاص به بررسی رفتار و واکنش بتن در برابر شرایط مختلف و بارگذاریها میپردازد. هدف اصلی این آزمایش، اطمینان از اینکه بتن میتواند در شرایط عملیاتی مورد انتظار خود به درستی عمل کند و به نیازهای پروژه پاسخ دهد. در این مقاله، به تشریح دقیق آزمایش عملکرد، مراحل انجام آن، استانداردهای مربوطه، فرمولهای محاسباتی و مزایا و معایب آن خواهیم پرداخت.

هدف و اهمیت آزمایش عملکرد بتن تازه

هدف اصلی آزمایش عملکرد بتن تازه ارزیابی کیفیت و قابلیتهای بتن تازه در شرایط مختلف است. این آزمایش به مهندسان کمک میکند تا از تطابق بتن با مشخصات طراحی اطمینان حاصل کنند. اهمیت این آزمایش به شرح زیر است:

- تأمین کیفیت و ایمنی: این آزمایش به ارزیابی کیفیت بتن کمک میکند و اطمینان حاصل میکند که بتن قادر به تحمل بارهای عملیاتی و محیطی است.

- شناسایی مشکلات: آزمایش عملکرد میتواند مشکلات بالقوهای را شناسایی کند که ممکن است در طول عمر سازه به وجود آید، مانند ترکخوردگی و ناپایداری.

- طراحی بهینه: با ارزیابی دقیق رفتار بتن در شرایط مختلف، مهندسان میتوانند طرحهای بهینهتری برای سازهها ارائه دهند.

نحوه انجام آزمایش عملکرد بتن تازه

آزمایش عملکرد بتن معمولاً شامل مراحل زیر است:

1. آمادهسازی نمونه

ابتدا باید نمونهای از بتن تازه آماده شود. معمولاً این نمونهها در مقادیر بزرگ و در شرایط محیطی مناسب ساخته میشوند تا نتایج دقیقتری به دست آید.

2. انجام آزمایشات

آزمایش عملکرد میتواند شامل چندین نوع آزمایش مختلف باشد که در زیر به دو مورد مهم اشاره میشود:

الف) آزمایش مقاومت فشاری بتن (Compressive Strength Test)

این آزمایش به طور خاص برای ارزیابی مقاومت بتن در برابر فشار انجام میشود. برای انجام این آزمایش، مراحل زیر دنبال میشود:

- تهیه نمونه: از بتن تازه، نمونههایی در قالبهای استاندارد (معمولاً به ابعاد ۱۵ × ۱۵ × ۱۵ سانتیمتر) ساخته میشود.

- عملآوری: نمونهها به مدت ۲۸ روز در شرایط مرطوب نگهداری میشوند تا به حداکثر مقاومت خود برسند.

- آزمایش فشار: نمونهها با استفاده از دستگاههای آزمایش فشار تحت بار قرار میگیرند تا حداکثر بار تحملی آنها مشخص شود.

- محاسبه مقاومت فشاری: مقاومت فشاری بتن با استفاده از فرمول زیر محاسبه میشود:

که در آن:

= مقاومت فشاری بتن (به مگاپاسکال یا PSI)

= بار اعمالشده در زمان شکست (به نیوتن)

= مساحت مقطع نمونه (به متر مربع)

ب) آزمایش اسلامپ (Slump Test)

آزمایش اسلامپ برای ارزیابی کارایی و قابلیت پخش شدن بتن تازه انجام میشود. مراحل این آزمایش به صورت زیر است:

- آمادهسازی مخزن: مخزنی به ارتفاع ۳۰ سانتیمتر و قطر ۱۰ سانتیمتر به نام قیف اسلامپ (Slump Cone) آماده میشود.

- پر کردن قیف: بتن تازه به طور لایهای در قیف ریخته میشود و هر لایه با استفاده از میلهای مخصوص کوبیده میشود.

- اندازهگیری: بعد از پر کردن، قیف به آرامی از سطح بتن خارج میشود و سپس با اندازهگیری اختلاف ارتفاع بین سطح بتن و سطح قیف، میزان اسلامپ تعیین میشود.

استانداردهای مربوطه

آزمایش عملکرد تحت استانداردهای مختلفی انجام میشود که شامل ASTM C39 برای آزمایش مقاومت فشاری و ASTM C143 برای آزمایش اسلامپ هستند. این استانداردها شامل جزئیات مربوط به روشهای آزمایش، تجهیزات مورد نیاز و تفسیر نتایج هستند.

مزایا و معایب آزمایش عملکرد بتن

مزایا:

- ارزیابی جامع: این آزمایش به ارزیابی عملکرد کلی بتن تحت بارگذاریهای مختلف و شرایط محیطی میپردازد.

- تشخیص زودهنگام مشکلات: با انجام این آزمایش، مشکلات احتمالی قبل از استفاده از بتن شناسایی میشوند.

- بهینهسازی طراحی: نتایج بهدستآمده از این آزمایش به مهندسان کمک میکند تا طراحیهای بهینهتری برای سازهها ارائه دهند.

معایب:

- نیاز به تجهیزات تخصصی: برخی از آزمایشها نیاز به تجهیزات خاص و تخصصی دارند که ممکن است در همه محلهای ساخت و ساز در دسترس نباشند.

- هزینههای بالای آزمایش: هزینه انجام آزمایشهای مختلف میتواند بالا باشد و برای پروژههای کوچک توجیهپذیر نباشد.

- تأثیر شرایط محیطی: شرایط محیطی مانند دما و رطوبت میتواند بر نتایج آزمایش تأثیر بگذارد.

آزمایش عملکرد بتن ابزاری کلیدی در آزمایش های بتن تازه برای ارزیابی کیفیت و کارایی بتن تازه است. با توجه به اهمیت ارزیابی دقیق رفتار بتن تحت شرایط مختلف، انجام این آزمایش در پروژههای عمرانی ضروری است. این آزمایش نه تنها به تأمین کیفیت و ایمنی سازه کمک میکند، بلکه میتواند به بهینهسازی طراحی و کاهش هزینههای ناشی از تعمیرات و نواقص در طول عمر سازهها منجر شود.

سولات پرتکرار آزمایش های بتن تازه

آزمایش اسلامپ چیست و چرا انجام میشود؟

آزمایش مقاومت فشاری بتن چگونه انجام میشود و چه اهمیتی دارد؟

چگونه میتوان میزان هوای بتن تازه را اندازهگیری کرد و چرا اهمیت دارد؟

آزمایش نفوذپذیری بتن چیست و چه کاربردی دارد؟

آزمایش دمای بتن چگونه انجام میشود و چه زمانی نیاز است؟

آزمایش روانی بتن (Flow Test) چیست و چه زمانی مورد استفاده قرار میگیرد؟

آزمایش چگالی بتن تازه چه کاربردی دارد؟

آزمایش زمان گیرش بتن چیست و چه اطلاعاتی به ما میدهد؟

آزمایش وزن مخصوص و درصد رطوبت سنگدانهها چه تأثیری در کیفیت بتن دارد؟

چگونه میتوان مطمئن شد که بتن در کارگاه به درستی اسلامپ دارد؟

چه زمانی باید نمونهگیری برای آزمایش مقاومت فشاری بتن انجام شود؟

اگر دمای بتن در زمان تحویل بیش از حد مجاز باشد، چه باید کرد؟

چگونه میتوان اطمینان حاصل کرد که میزان هوای بتن مناسب است؟

چه اقداماتی باید انجام داد اگر بتن با سرعت بیش از حد گیرش پیدا کند؟

اگر بتن در مرحله قالببندی دچار نشت آب شود، چه کاری باید انجام داد؟

چه اقداماتی برای اطمینان از شرایط عملآوری بتن در محل پروژه ضروری است؟

چگونه باید با بتنهایی که دارای سنگدانههای بسیار درشت هستند، برخورد کرد؟